Старый ГОСТ…

Вдумаемся. Что такое «ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления»? Поговорку помните: «Поздно пить ”боржоми“»?

А чего стоит сентенция «вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС»? Это как? Несется по шоссе смятый и разрушенный кузов. Внешние очертания настолько нарушены, что его и опознать-то невозможно. Это значит нельзя. А если не совсем разрушенный, очертания сохранивший, это значит – можно…

Господа разработчики! Тревогу надо бить задолго до потери внешних очертаний. И до появления сквозной коррозии. Необходимо периодически защищать автомобиль специализированными антикоррозионными препаратами, о чем наш журнал пишет регулярно. Но вы же не читатели, а писатели. Вам не до журналов.

По уму надо было делать так. Прописать в ГОСТе обязательный контроль скрытых полостей кузова и прежде всего лонжеронов, порогов, стоек и других силовых элементов. В несущем кузове они играют роль каркаса, скелета. Именно от него зависит, способен кузов что-либо «нести» или пора выносить его самого. В последний путь под шредеры и прессы.

Проконтролировать скрытые полости просто: надо лишь обзавестись уже упомянутым эндоскопом. Подключенный к компьютеру, он дает возможность наблюдать на экране любую внутреннюю поверхность. И оценить степень коррозионного поражения. И тогда можно решать – опасен данный кузов или нет. Неужели разработчики ГОСТов о них ничего не знают? Похоже, что нет. То ли дело «узнаваемость модели», «сквозная коррозия» и прочие страшные сказки на ночь…

Послевоенные опыты

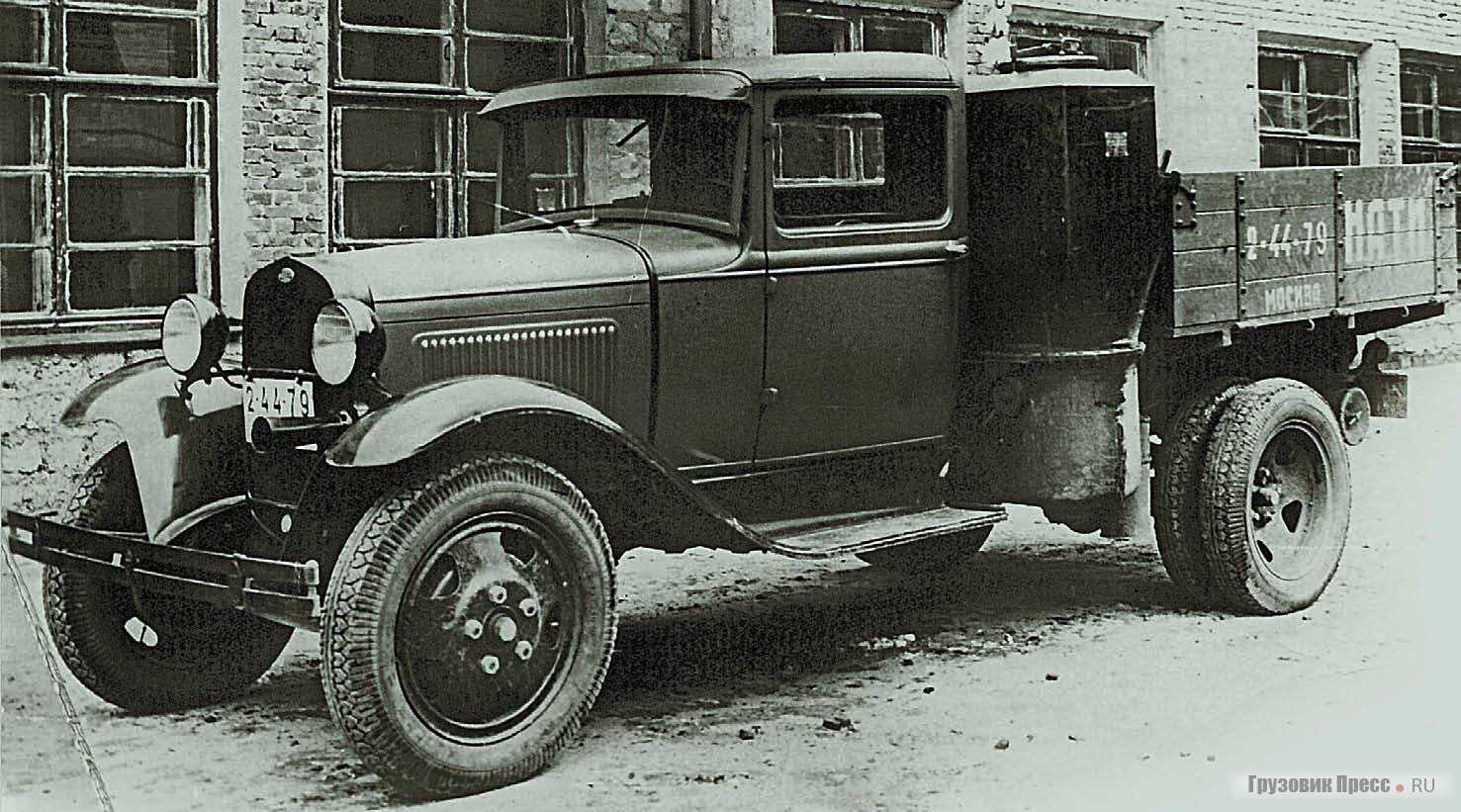

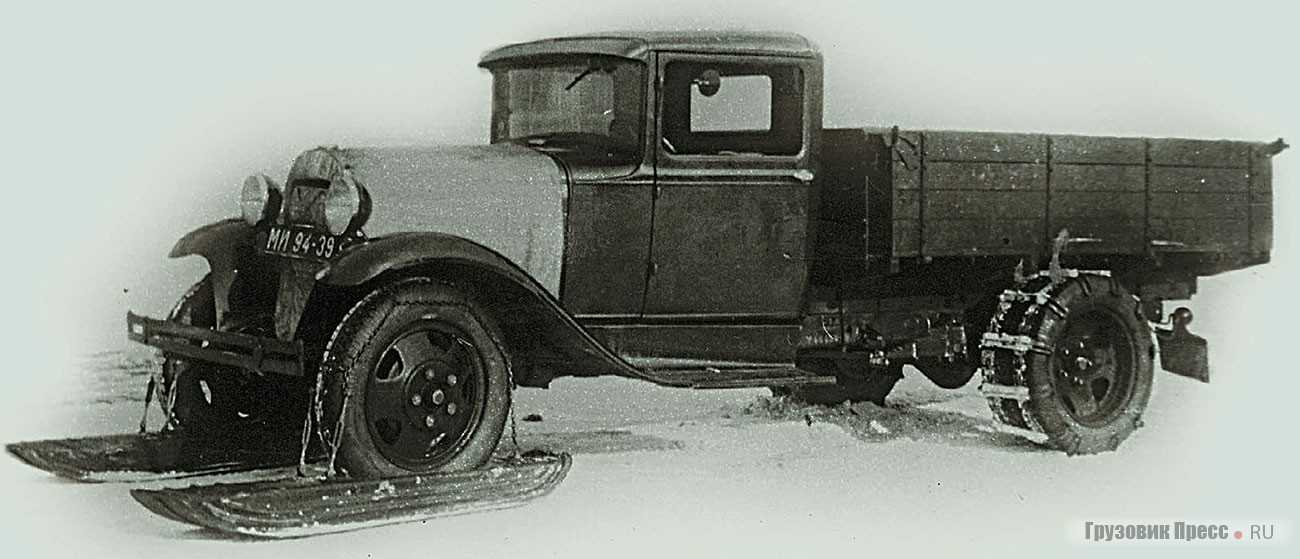

В эпоху планового хозяйства, когда в ходу был лозунг «социализм – это учет», как ни странно, камнем преткновения оказалась именно замена морально устаревшей полуторки, альтернативы которой в программах отечественных автозаводов просто не оказалось. В результате уже с середины 1950‑х отечественный автотранспорт начал испытывать острую нужду в более легком и экономичном, чем ГАЗ‑51, развозном грузовике. Экономика несла значительные издержки при перевозке малых партий грузов слишком мощными и тяжелыми грузовиками ГАЗ‑51, ЗИС‑150 и ЗИЛ‑164, что особенно сказывалось в сельском хозяйстве и торговле. Утвержденный советским правительством на 1959–1965 гг. перспективный типаж автомобилей предусматривал выпуск современной модели грузоподъемностью 1500 кг. В результате со стороны разных предприятий поступило достаточно много предложений, от микропикапов с мотоциклетными двигателями до фургонных модификаций «Волги» и вездехода ГАЗ‑69, но все они относились скорее к особо малому классу грузоподъемности (350–700 кг), а для отечественных дорог необходим был более солидный грузовой автомобиль. Естественно, его разработкой занялся именно ГАЗ.

В 1956–1958 гг. на ГАЗе была разработана полноценная полуторка второго поколения. Конструкция грузовика ГАЗ‑56 с четырехцилиндровым двигателем от «Волги» ГАЗ‑21 и снаряженной массой, равной 1700 кг, получилась достаточно интересной и даже внешне ладной. Кроме оригинальной обтекаемой кабины с капотом аллигаторного типа на ГАЗ‑56 была применена металлическая платформа, тормоза герметичного типа, самоблокирующийся дифференциал кулачкового типа, гипоидная главная передача, телескопические амортизаторы (не всегда применявшиеся тогда даже на легковых автомобилях). Однако судьба данной полуторки оказалась печальной. Однобокая ориентация советской промышленности на максимальную унификацию продукции гражданского назначения привела к требованию от КБ ГАЗа создать полуторку, более унифицированную с основной модельной линейкой завода. И такой «гибрид» шасси ГАЗ‑56 с утяжеленной, но крупносерийной кабиной от ГАЗ‑52/‑53 был создан в 1959 году. Опытный образец ГАЗ‑56, так сказать, «второй генерации» с 3‑метровой колесной базой оказался на 350 кг тяжелее предшественника, что значительно ухудшило эксплуатационно‑экономические параметры.

И все же в 1960‑м вторая горьковская полуторка должна была дойти до конвейера… Помешали, что типично для советского периода, «объективные обстоятельства» в лице технологических проблем, грозивших заводу срывом плана. Но главное – конечные потребители полуторки в лице городских автохозяйств и колхозов с совхозами фактически оказались не заинтересованы в более экономичной машине. Ведь на полуторку госфонды по ГСМ выделялись бы в меньшем объеме, а себестоимость перевозок при господстве натуральных показателей производства (и главное – системы премий за их перевыполнение) была им глубоко безразлична

Немаловажно и то, что такой исключительно народнохозяйственный грузовик был не нужен военным. В итоге плановой социалистической экономике экономичный развозной грузовик оказался просто не ко двору

Нужду в нем видели только вышестоящие плановые органы (например, Госплан и ЦК КПСС), на словах пытавшиеся делать экономику «более экономной», но у них всегда находились и более важные дела, чем проталкивание сверху «ненужной» полуторки. Инициативу производства малотоннажников в стране надолго перехватил Ульяновский автозавод со своим семейством УАЗ‑450 с кабиной над двигателем. Однако базировалось оно на агрегатах армейского внедорожника ГАЗ‑69 и могло перевозить только 800 кг груза в полноприводном варианте (УАЗ‑450/‑452) или 1000 кг в заднеприводном (УАЗ‑451). Как ни парадоксально, но более грузоподъемные серийные развозные модели в СССР так и не появились до самого его распада в конце 1991 года.

Влияние влажности и температуры

Важнейшим фактором, влияющим на скорость коррозии, является время, в течение которого металлическая поверхность остается влажной.

Ясно, что внутренние поверхности коробов, щелей, кромок, отбортовок сохнут гораздо медленнее открытых частей кузова. Немалую роль здесь играет посыпание зимних дорог солью, особенно хлоридом натрия NaCl. Когда снег и лед подтаивают, в результате электролитической диссоциации образуется очень сильный электролит. А поскольку внутренние полости не герметичны, он проникает и в них. Тем самым создаются прекрасные условия для электрохимической коррозии.

Вот еще важный пример: холодное время года. Утром водитель прогревает машину, ночью она остывает – в дверях и порожках образуется конденсат. И так каждый день. А вот, казалось бы, мелочь: в машине мы дышим, выдыхаем углекислый газ, а коррозии это только на руку.

Отметим также, что повышение температуры активизирует коррозию. Так, вблизи выхлопной системы следов коррозии всегда больше.

Как «Газель» совершила революцию в грузоперевозках

«Газель» сама по себе оказалась готовым бизнесом с очень низким порогом входа: в нулевые едва ли не любой мог взять эту машину в кредит и заниматься перевозками — спрос на эту услугу по мере роста экономики постоянно рос. При этом рисков было немного: даже если дело не пошло, «Газель» легко продавалась на вторичном рынке по адекватной цене.

Для многих этот путь стал альтернативой в наёмной работе. В «золотые» нулевые годы доход газелиста даже в регионе мог превысить 100 тыс. рублей в месяц.

После 2011–2012 годов зарабатывать на грузоперевозках стало сложнее. Рынок насытился предложением, а спрос стал снижаться. Многие заказчики-бизнесмены обзавелись собственным транспортом, плюс крупные транспортные компании стали выходить в этот некогда дикий малотоннажный сегмент.

Электрохимическая коррозия

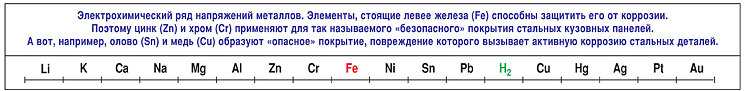

В отличие от окислительных, процессы электрохимической коррозии протекают по законам электрохимической кинетики. Вспомним тот же курс химии, посмотрев на рисунок внизу.

Элементы, расположенные в указанном на схеме порядке, образуют электрохимический ряд напряжений металлов. Смысл его в следующем: металл, стоящий в этом ряду левее, способен вытеснить из растворов электролитов металл, стоящий правее. Поэтому, глядя на рисунок, можно с уверенностью сказать, что железо будет вытеснять медь из раствора ее солей.

В электрохимический ряд напряжений металлов включен также водород. Казалось бы, зачем? А вот зачем: его положение показывает, какие металлы могут вытеснять водород из растворов кислот, а какие – нет. Так, железо вытесняет водород из растворов кислот, поскольку находится левее его. Медь же на такой подвиг не способна, так как находится правее. Из этого следует вывод: кислотные дожди для железа опасны, а для чистой меди – нет. Чего нельзя сказать о бронзе и других сплавах на основе меди: они содержат алюминий, олово и другие металлы, расположенные левее водорода.

Но вернемся к электрохимической коррозии как таковой. Все, в общем-то, просто: если в каком-либо узле имеется соединение двух металлов с различными потенциалами, то в присутствии электролита они образуют гальваническую пару. И чем дальше разнесены металлы в электрохимическом ряду напряжений, тем больше гальванический ток, активнее переход электронов и, соответственно, сильнее разрушения металла – какого? Правильно, «левого».

Проиллюстрируем это простым примером. Положим, в стальной автомобильной панели появилась медная заклепка. Она будет являться катодом, а стальной лист – анодом. Коррозионное разрушение железа в месте соединения обеспечено.

Итак, контакт данного «левого» металла с менее активным «правым» усиливает коррозию первого. Теперь понятно, почему цинковое покрытие защищает железо от коррозии, а поврежденное медное – усиливает его коррозионное разрушение в местах, медью не покрытых.

Покрытия слоем более активных металлов называют «безопасными», а слоем менее активных – «опасными». Безопасные покрытия давно и успешно применяют в мировом автомобилестроении. Это, в частности, оцинковка кузовных панелей и хромирование некоторых деталей.

Заканчивая этот раздел, еще раз подчеркнем, что автомобильный кузов подвергается действию обоих видов коррозии – химической и электрохимической. Но главная роль все же принадлежит электрохимическим процессам. Дело в том, что при относительной влажности воздуха более 60% на металлической поверхности образуется слой влаги, играющий роль электролита. А для средних широт показатель 60%, как правило, превышается в течение всего года.

Кроме того, в реальных условиях эксплуатции оба вида коррозии усиливаются неоднородностью металла, воздействием напряжений, деформаций, трения, износа и других факторов. А теперь посмотрим, что влияет на коррозию автомобильного кузова.

Газель 33023 Фермер

Через год после начала выпуска бортового 3302 ГАЗ приступил к производству грузовых малотоннажных грузовиков с двойной кабиной, модель получила название «Фермер». Это модификация авто первоначально рассчитывалась на использование в сельском хозяйстве, но мини грузовику быстро нашли применение и других сферах, в частности, автомобиль, пригодился для перевозки выездных бригад.

Основное отличие ГАЗ-33023 от 3302 – это кабина, объем которой увеличен до четырех с половиной кубических метров, и в ней имеется два ряда сидений (шесть мест). Так же как и на полуторатонном грузовике, у «Газели Фермер» есть длиннобазная версия, а также полноприводный вариант авто. В дорестайлинговой версии автомобиль комплектовался двумя типами двигателей – бензиновыми карбюраторными движками ЗМЗ-402 (100 л. с.) и ЗМЗ-4063 (110 л. с.). а с 2000 года «Фермер» дополнительно оснащался дизельными моторами ГАЗ-560 и 5601 (5602), собранными по лицензии австрийского концерна Steyr.

Химический состав и структура металла

Если бы кузовные панели штамповались из технически чистого железа, их коррозионная стойкойсть была бы выше всяких похвал. Но по многим причинам это невозможно. В частности, применяющееся в электротехнической промышленности железо ARMKO (99,85% Fe), для автомобиля слишком дорого и недостаточно прочно. Хотя оно обладает великолепной пластичностью и ржавеет крайне неохотно – в чем автор убедился лично, работая в свое время с этим материалом.

А вот конструкционные металлы и тем более сплавы пасуют перед коррозией. Например, сталь марки 08КП, широко применяемая в нашей стране для штамповки деталей автомобильных кузовов, при исследовании под микроскопом являет такую картину: мелкие зерна чистого железа, обильно перемешанные с зернами карбида железа (цементита Fe3C) и другими включениями.

Думаем, дальше все понятно: подобная структура порождает множество гальванических пар, в которых примеси играют роль положительных электродов, а зерна железа – отрицательных. При соприкосновении с влажным воздухом в этой системе возникают гальванические токи, вызывающие коррозию железа. Аналогично работают на коррозию примеси и в других металлах.

Так что в рассуждениях опытных мастеров и водителей – дескать, раньше металл был чище, кузова долго не ржавели, содержится изрядная доля истины. Любые отклонения от стандартов и ТУ при изготовлении стального листа сулят будущему автомобилю весьма недолгую жизнь.

Кстати, почему, извините за невольный каламбур, не ржавеют нержавеющие стали? Да потому, что фактически это сплавы, по составу близкие к однородным твердым растворам. Кроме того, в их состав входят изрядные порции хрома и никеля, стоящих в электрохимическом ряду напряжений рядом с железом. И еще: хром и никель на воздухе почти не окисляются, поскольку образуют на своей поверхности прочную оксидную пленку. Поэтому гальванические и окислительные процессы на поверхности нержавеющей стали практически не возникают.

Устройство

В основе конструкции привычно лежит рамное шасси повышенной прочности. Передняя зависимая подвеска состоит из телескопических амортизаторов и продольных полуэллиптических рессор. Штангу-стабилизатор конструкторы внесли в строение задней и передней частей для повышения устойчивости транспорта на дороге. Задняя подвеска включает в себя две полуэллиптических рессоры, телескопические амортизаторы с гидравликой и рессорный блок.

Независимая тормозная система диагонального действия состоит из двух контуров. Она дополнена вакуумным усилителем и приводом управления на гидравлике. На передних колёсах стоят вентилируемые тормоза, на задних колесах — барабанные. Дополнительно имеется стояночный тормоз. Его кулачковый эксцентрик фиксируется на задних колесах.

С любым мотором вкупе всегда устанавливается механическая коробка передач с пятью скоростями. Каждая ступень оснащена синхронизатором. Передаточное число — 5,125. Связь КПП с силовым агрегатом осуществляется посредством гидроприводного сцепления, состоящего из одного диска. Рулевая система сделана по типу «винт-шариковая гайка». Большая часть разновидностей в конструкции имеет ГУР.

Цельнометаллический кузов ГАЗ-2705 оснащён четырьмя дверями: две в кабине, две на кузове (раздвижная и распашная). В салоне нет большого количества свободного пространства, но его хватает для погрузки всего необходимого и комфортной работы. Стандартная модификация рассчитана на перевозку трёх человек в кабине. ГАЗ-2705 на 7 мест относится к классу грузопассажирского транспорта. Увеличить вместительность удалось за счёт установки второго ряда сидений и уменьшения грузоподъемности. Перегородка между кабиной и грузовым отделением сделана из металла.

В экземплярах первых лет выпуска не было комфортных рабочих условий. Салон не отличался ничем примечательным, в нём преобладали прямоугольные формы. Через несколько лет после запуска массового производства специалисты Горьковского автомобильного завода провели рестайлинг, повысив удобство. Несмотря на добавление множества новых функций, «газелька» продолжала уступать зарубежным конкурентам, но выигрывала по стоимости.

Приборная панель, сделанная из пластика, включает в себя необходимые индикаторы, которые дают водителю информацию о техническом состоянии малотоннажного грузовика. Рычаг переключения передач установлен в пол. Современный отопитель обладает высокой эффективностью. Печка поддерживает в салоне комнатную температуру даже зимой.

Конструкция кузова и его технологи

Кузов современного легкового автомобиля состоит из большого числа деталей (панелей), собранных в единое целое. Толщина листовой стали, из которой эти детали изготавливаются, как правило, менее 1 мм. Кроме того, в процессе штамповки эта толщина в некоторых местах уменьшается.

Теория обработки металлов давлением гласит, что в любом технологическом процесе – будь то вытяжка, гибка и тому подобные операции, пластическая деформация металла сопровождается возникновением нежелательных остаточных напряжений. Если оборудование и скорости деформирования подобраны правильно, а штамповая оснастка не изношена, эти напряжения незначительны.

В противном случае в кузовную панель закладывается этакая «бомба замедленного действия»: атомы в некоторых кристаллических зернах располагаютя нехарактерно, поэтому механически напряженный металл корродирует интенсивнее, чем ненапряженный. Кстати, нечто подобное поисходит в панелях, востановленных после аварии, а также в старых «уставших» кузовах.

Но вернемся к заводским технологиям. После сборки (сварки) в кузове образуется множество щелей, полостей, нахлестов, кромок, в которых скапливается грязь и влага

И что очень важно – сварные швы образуют с основным металлом все те же гальванические пары. Надо ли указывать, что перечисленные факторы способствуют возникновению и развитию коррозионных процессов?

Влияние доступа воздуха

В теории коррозии есть так называемый принцип дифференциальной аэрации, гласящий: неравномерный доступ воздуха к различным участкам металлической поверхности приводит к образованию гальванического элемента.

При этом участок, хуже снабжаемый кислородом, будет разъедаться, а участок, интенсивно снабжаемый им, наоборот, останется невредимым. Так, блестящая поверхность витого стального троса вовсе не означает, что он не проржавел внутри: в местах, куда доступ воздуха затруднен, угроза коррозии больше.

Проецируя сказанное на внутренние полости автомобильных кузовов, можно представить, сколько возможностей существует для возникновения коррозии в скрытых, плохо вентилируемых сечениях.

Кроме того, коррозия скрытых полостей начинает свою разрушительную деятельность невидимкой. Когда же она «выходит наружу» в виде перфорированной ржавчины, бороться с ней уже бесполезно. Зачастую ответственные участки кузова становятся ненадежными и дальнейшая эксплуатация такого автомобиля может иметь катастрофические последствия.

Терминология

Что такое коррозия металлов? Это слово происходит от латинского «corrodo – грызу». В литературе встречаются ссылки и на позднелатинское «corrosio – разъедание». Но так, или иначе, коррозия – это процесс разрушения металлов в результате химического и электрохимического взаимодействия с внешней средой.

Мы не зря подчеркнули слово процесс в определении коррозии. Дело в том, что многие водители и механики в бытовых и даже в профессиональных разговорах частенько отождествляют термины «коррозия» и «ржавчина». Однако это не синонимы, разница в следующем.

Слово «коррозия» применимо ко многим металлам (включая цветные), сплавам, а также бетону и некоторым пластмассам. А ржавчина – это результат коррозионного процесса. Этот термин относится только к железу, входящему в состав стали и чугуна. И говоря «ржавеет (или корродирует) сталь», мы подразумеваем, что ржавеет (окисляется) железо, входящее в ее состав.

Столь подробное разъяснение тривиальных, в общем-то, вещей, приводится с единственной целью: подчеркнуть, что бороться надлежит не со ржавчиной, а именно с коррозией. Иными словами, не с результатом, а с процессом, на что и нацелены все современные системы антикоррозионной защиты. И чем раньше начата эта борьба, тем дольше проживет авомобильный кузов.

И еще. В определении коррозии мы подчеркнули слова химического и электрохимического взаимодействия. Это тоже не зря. В некоторых публикациях, включая рекламные, встречается мнение, что коррозия – процесс сугубо химический. Дескать, окисление кислородом воздуха, и все тут. Это далеко не так – едва ли не главную роль в разрушении автомобильного кузова играют электрохимические процессы, и мы подробно поговорим об этом ниже. А пока немного истории.

«От Ромула до наших дней…»

Коррозия отравляет жизнь человечеству уже давно. Еще в первом веке нашей эры римский ученый Плиний-старший писал: «На железо обрушилась месть человеческой крови… Оно ржавеет быстрее, когда соприкасается с нею».

Немало воды утекло с момента высказывания Плиния. А сколько железа превратилось в бурый порошок! Зато процесс коррозии металлов получил теоретическое объяснение – правда, не сразу.

Например, Лавуазье рассматривал коррозию железа как процесс простого окисления – прямо как некоторые наши современники, упомянутые в предыдущем разделе. Однако и великие иногда ошибаются – в 1837 году М. Пайен показал, что при температуре ниже 200 °С в атмосфере сухого кислорода (т.е. среде, не содержащей водяных паров) железо практически не ржавеет! Значит, дело не только в наличии кислорода?

Волей-неволей от взглядов Лавуазье на коррозию пришлось отказаться. Но что предложить взамен, ведь «природа на терпит пустоты»? Какое-то время механизм коррозии увязывали с кислотностью соприкасающейся с железом среды. И лишь электрохимическая теория коррозии металлов смогла объяснить все тонкости этого коварного процесса.

В заключение этого раздела отметим, что в результате коррозии по разным данным теряется от 10 до 25% мировой добычи железа. Значит, железная руда, изначально сконцентрированная в земной коре, в поте лица добытая и искусно переработанная в чугун и сталь, безвозвратно рассеивается, распыляется по всему белому свету. И не борясь с коррозией, мы наказываем не только себя, любимых, но и потомков своих, оставляя их без ценнейшего конструкционного материала – железа. А оно, несмотря на успешные опыты с алюминиевыми сплавами и пластиками, пока что играет ведущую роль в производстве автомобильных кузовов.

…и новый Регламент

Впрочем, ГОСТы – это пройденный этап. Теперь во всех отраслях живут по новым нормативным документам: Техническим регламентам Таможенного союза «О безопасности колесных транспортных средств». Когда он готовился, затеплилась надежда: теперь методика инструментального контроля состояния кузова уж точно появится. Но когда Регламент вышел, оказалось, что о коррозии кузова в нем не сказано ничего.

Правда, Правительство РФ распоряжением от 12 октября 2010 года № 1750-р утвердило перечень документов для исполнения Технического регламента. И оказалось тех документов целых 139

И под номером 35 там значится… внимание! – все тот же ГОСТ Р 51709–2001. С теми же страшилками о потере узнаваемости и сквозной коррозии

И опять ни слова об инструментальных методах контроля коррозионных поражений. Не проваливается пол в автобусе, и ладно… Авось, доедет.

Смотрите: Технический регламент разрабатывали не один год. Как тут не вспомнить блестящий скетч Аркадия Райкина. «А работал он в тресте ”Заготбревно“. Они там за год бревно выпускали. За год – бревно!»

Знаете, для треста бревно за год – это нормально. Тут за несколько лет громадный коллектив два десятка строк для Технического регламента не осилил. Вот это я понимаю – темпы! Значит, так у нас и будет: кузов отдельно, коррозия отдельно, нормативные документы отдельно, а безопасность… да кого она волнует, безопасность?

Иллюстрации предоставлены компанией ЮВК

Юрий Буцкий

Как «Газель» стала драйвером бизнеса

С первых дней продаж «Газель» стала хитом. Её коммерческий успех был неизбежен: советской экономике гигантских строек не нужны были грузовики, в которые можно погрузить всего 1,5 тонны. Но в рыночной экономике возить такие объёмы ЗИЛами просто разорительно.

Зарубежные фургоны стоили дорого, а потребность в небольшом коммерческом автомобиле к середине 90-х уже сформировалась: многим предпринимателям требовалось развозить товар по точкам.

«Газель» тепло приняли ещё и потому, что её легко водить. Для этого требовались права категории В, а управлялась она как легковая, так как разработана на базе «Волги».

В этом был и минус. Многие запчасти не были рассчитаны на интенсивную грузоперевозку и быстро выходили из строя, а моторы быстро закипали. Поэтому у «газелистов» первой волны всегда под рукой была пустая пластиковая бутылка — чтобы с её помощью держать крышку капота приоткрытой.

Спрос был такой, что ГАЗ выпускал по 100 тыс. машин в год. «Газель» по факту спасла от разорения главное предприятие в Нижнем Новгороде, на котором сейчас трудятся 40 тыс. человек.

ИСТОРИЯ

В советское время о создании небольшого грузового автомобиля не задумывались. Топливо стоило очень дешево и позволяло не экономить на перевозке. Лишь к концу 1980-х годов было решено начать разработку легкого и динамичного грузовика. Выполнить работу по созданию новой модели взялись специалисты НАМИ, консультантами назначили сотрудников Ульяновского автозавода, поскольку именно «Буханка» была наиболее близкой по классу машиной. В качестве образцов были выбраны 4 автомобиля: Renault Master, Ford Transit, Mercedes-Benz 307 и Iveco Daily.

Базовой моделью серии решили сделать длиннобазный фургон, превосходящий иностранных аналогов по размерам. Основу машины должна была составить безрамная конструкция с несущим кузовом. В качестве основного двигателя выбрали 2,45-литровый УЗАМ, работающий на бензине. Отдельные элементы модели позаимствовали у УАЗ 3727. Перспективный продукт, планировавшийся к серийному запуску в 1991 году, не пошел в серию из-за развала СССР. Однако решения, использованные для него, не исчезли бесследно, найдя отражение в ГАЗ 2705.

Разработка серии «ГАЗель» началась в 1989 году. Спустя 2 года на предприятии собрали макетный образец и начали испытания. Официальная дата начала выпуска ГАЗ 2705 – июль 1994 года. Производство микроавтобуса стартовало весной 1996 года (первой моделью стал 8-местная версия). В дальнейшем появились еще несколько модификаций серии: комфортный микроавтобус с велюровыми креслами для пассажиров, служебный вариант с 13 сиденьями и маршрутка со специальной планировкой.

В 1999 году Горьковский завод открыл производство полноприводных версий семейства, предназначенных для районов с плохими дорогами. Данные модификации отличались увеличенным дорожным просветом, специальными стоковыми колесами и наличием картера ведущего моста.

ГАЗ 2705 несколько раз совершенствовали, сохраняя прежний дизайн. Внешность модели не претерпевала изменений до 2003 года. Первый рестайлинг принес интересные каплевидные фары, сменившие прямоугольную светотехнику, новую радиаторную решетку, бампер и оперение.

В 2010 году ГАЗ 2705 подвергся глобальному рестайлингу и сменил название. Новая серия «ГАЗель-Бизнес» была на порядок современнее предшественника, хотя и сохранила прежний дизайн. Модель получила новую линейку агрегатов и доработанную конструкцию.

В 2013 году состоялась премьера новой генерации семейства – «ГАЗель-Next». От старой версии автомобиль получил лишь задний мост, раму и трансмиссию. Габариты модели выросли, а салон стал более комфортабельным. При этом производство прежних серий Горьковский автозавод не остановил.

Осенью 2013 года производитель представил «ГАЗель-Бизнес CNG» с агрегатами, функционирующими на газе и бензине. Серийный выпуск данной версии начался несколько позднее.

В настоящее время «ГАЗель» остается одной из наиболее популярных коммерческих машин у российских потребителей, а общий объем выпуска автомобилей серии приближается к 2 миллионам экземпляров.